การศึกษาสภาวะการนึ่งและอบแห้งข้าวฮางในขั้นตอนเดียวด้วยเทคนิคฟลูอิไดซ์เบดสั่นร่วมกับการใช้ไอน้ำร้อนยวดยิ่ง | Study of Steaming and Drying of Khao Hang in Single Processby using Vibrated Fluidized Bed with Superheated Steam Techniques

Main Article Content

Abstract

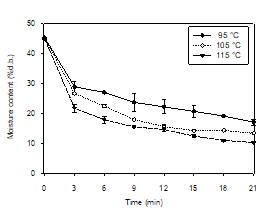

This research was conducted to study a novel process for Khao Hang production, the concurrent process of steaming and drying, by using vibrated fluidized bed with superheated steam techniques. The process was conducted at 95, 105 and 115°C with seven processing times, (3, 6, 9, 12, 15, 18 and 21 min). The quality of Khao Hang from the new process was compared with the traditional process. The result showed that high temperature production caused the moisture content of Khao Hang decrease faster than low temperature. At 115°C, 9 min, 105°C, 12 min and 95°C, 21 min, the moisture content of Khao Hang was reduced from 44.85 – 45.21% (d.b.) to 17.06 –15.50% (d.b.) and could be de-hulled without other drying process. In addition, the specific energy consumption values used in these three conditions were not significantly different (p>0.05). The degree of gelatinization of Khao Hang produced by the concurrent process at 115°C for all and 105°C (9 and 12 min) were not significantly different from traditional processed Khao Hang (p>0.05). Head rice yield of high temperature processed Khao Hang (115°C and all processing times) was significantly lower than low temperatures processed (105 °C, 95°C) and traditional processed (p≤0.05). However, the color values and white belly of the concurrent processed and traditional processed Khao Hang were not significantly different (p>0.05). The suitable condition of the process was at 105°C and 12 min. At this condition, moisture content of Khao Hang was reduced from 45.01% (d.b.) to 15.57% (d.b.) and the specific energy consumption of the process was 20.51 MJ/kg water evap. Properties of Khao Hang that received from this condition were 89.67% degree of gelatinization, 68.86% head rice yield, 1.5% white belly, 13.99 b* value and 2.03 of DE*. Properties of Khao Hang produced in this condition (i.e., degree of gelatinization, head rice yield, white belly and color quality) were not significantly different from the traditional processed (p>0.05) but the production time could be reduced by this new process.

งานวิจัยนี้ศึกษากระบวนการใหม่สำหรับการผลิตข้าวฮางโดยรวมขั้นตอนการนึ่งและอบแห้งไว้ด้วยกันโดยใช้เทคนิคฟลูอิไดซ์เบดสั่นร่วมกับการใช้ไอน้ำร้อนยวดยิ่งเป็นตัวกลางในการถ่ายเทความร้อนที่อุณหภูมิ 95, 105 และ 115ºC และ7 ระยะเวลา คือ 3, 6, 9, 12, 15, 18 และ 21 นาที จากนั้นเปรียบเทียบคุณภาพกับข้าวฮางที่ผลิตแบบดั้งเดิม ผลการศึกษาพบว่าสภาวะการผลิตด้วยอุณหภูมิสูงทำให้ความชื้นของข้าวฮางลดลงได้เร็วกว่าที่สภาวะอุณหภูมิต่ำ โดยการผลิตที่สภาวะ 115°C เวลา 9 นาที, 105°C เวลา 12 นาที และ 95°C เวลา 21 นาที สามารถลดความชื้นข้าวฮางจาก 44.85 – 45.21% (d.b.) ให้เหลือ 17.06 – 15.50% (d.b.) และสามารถนำไปกะเทาะเปลือกได้โดยไม่ต้องมีกระบวนการลดความชื้นอื่นอีก นอกจากนั้นค่าพลังงานจำเพาะที่ใช้ในทั้งสามสภาวะก็ไม่ต่างกัน (p>0.05) เมื่อพิจารณาการเกิดเจลาทิไนเซชันของข้าวฮางที่ผลิตขึ้นด้วยกระบวนการใหม่ พบว่าข้าวฮางที่ผลิตด้วยอุณหภูมิ 115°C ในทุกระยะเวลาและข้าวฮางที่ผลิตด้วยอุณหภูมิ105°C ที่ระยะเวลา 9 และ 12 นาที มีการเกิดเจลาทิไนเซชันไม่ต่างจากการข้าวฮางที่ผลิตแบบดั้งเดิม (p>0.05) ในส่วนของคุณภาพการสีพบว่าข้าวฮางที่ได้จากการผลิตที่อุณหภูมิ 115°C ในทุกระยะเวลาการผลิต

มีเปอร์เซ็นต์ต้นข้าวต่ำกว่า ข้าวฮางที่ได้จากการผลิตที่อุณหภูมิต่ำ(105°C และ 95°C) และข้าวฮางที่ผลิตแบบดั้งเดิมอย่างมีนัยสำคัญ (p≤0.05) แต่ข้าวฮางที่ผลิตจากกระบวนการผลิตใหม่นี้ในทุกอุณหภูมิและระยะเวลามีค่าสีและค่าร้อยละข้าวท้องไข่ไม่แตกต่างจากข้าวฮางที่ผลิตแบบดั้งเดิมโดยสภาวะที่เหมาะสมที่สุดในการผลิตข้าวฮาง คือการนึ่งและอบแห้งที่อุณหภูมิ 105ºC นาน 12 นาที สามารถลดความชื้นของข้าวฮางจาก 45.01% (d.b.) เป็น 15.57% (d.b.) มีค่าความสิ้นเปลืองพลังงานจำเพาะ 20.51 MJ/kg water evap. เกิดการเจลาทิ

ไนเซชัน 89.67% มีเปอร์เซ็นต์ต้นข้าว 68.86% ร้อยละข้าวท้องไข่ 1.5 ค่าสี b* 13.99 และ ค่า DE* 2.03

ซึ่งเป็นสภาวะที่มีเปอร์เซ็นต์เจลาทิไนเซชัน เปอร์เซ็นต์ต้นข้าว ค่าร้อยละข้าวท้องไข่ และคุณภาพด้านสี

ไม่แตกต่างจากข้าวฮางที่ผลิตแบบดั้งเดิม (p>0.05) แต่ใช้เวลาในการผลิตสั้นกว่า

Downloads

Article Details

References

กสิณา เที่ยงบูรณธรรม. (2552). ฤทธิ์ต้านเซลล์มะเร็งเม็ดเลือดข้าว U937 ของข้าวฮาง. วารสารเทคนิคการแพทย์เชียงใหม่, 42(2), 132.

ขนิษฐา ทานี่ฮิล. (2552). ฤทธิ์ต้านมะเร็งของข้าวฮาง. กรุงเทพฯ: สำนักงานคณะกรรมการวิจัยแห่งชาติ.

จักรวาฬ จันทร์หล้า. (2554). ภูมิปัญญาท้องถิ่นข้าวฮาง ในเขตเทศบาลตำบลปลาโหล อำเภอวาชิรภูมิ จังหวัดสกลนคร. รายงานการศึกษาอิสระปริญญามหาบัณฑิต, มหาวิทยาลัยขอนแก่น.

เฉลิมพร เอี่ยมมิ. (2546). การรวมกระบวนการผลิตของการนึ่งและอบแห้งข้าวนึ่งสำหรับข้าวหอม. วิทยานิพนธ์ปริญญามหาบัณฑิต, มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี, กรุงเทพฯ.

ทัศนีย์ ผลไม้, ขนิษฐา ทานี่ฮิล และจอมพจน์ เกษมรุ่งชัยกิจ. (2551). ฤทธิ์ต้านอนุมูลอิสระและปริมาณ สารประกอบฟีนอลของข้าวขาว ข้าวกล้อง ข้าวกล้องงอกและข้าวฮาง. ปัญหาพิเศษปริญญาบัณฑิต, มหาวิทยาลัย

เชียงใหม่, เชียงใหม่.

มาตรฐานสินค้าเกษตร สำนักงานมาตรฐานสินค้าเกษตรและอาหารแห่งชาติ. (2555). ข้าว มกษ. 4004-2555. กรุงเทพฯ: กระทรวงเกษตรและสหกรณ์.

มนตรี พิลา. (2548). การทดลองเปรียบเทียบข้าวเหนียวนึ่งสุกโดยใช้ไอน้ำร้อนยวดยิ่งและอากาศร้อน. วิทยานิพนธ์ปริญญามหาบัณฑิต, มหาวิทยาลัยมหาสารคาม, มหาสารคาม.

รุ่งนภา พงศ์สวัสดิ์มานิต. (2535). วิศวกรรมแปรรูปอาการ: การถนอมอาหาร. กรุงเทพฯ: โอ.เอส.พริ้นติ้ง เฮ้าส.

วทัญญู รอดประพัฒน์. (2547). การพัฒนาเครื่องต้นแบบอบแห้งข้าวเปลือกแบบ

ฟลูอิไดซ์เบดโดยใช้ไอน้ำร้อนยวดยิ่ง. วิทยานิพนธ์ปริญญาดุษฎีบัณฑิต, มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี, กรุงเทพฯ.

วุฒิกรณ์ จริยตันติเวทย์. 2541. การออกแบบและทดสอบเครื่องอบแห้งข้าวเปลือกแบบฟลูอิไดซ์เบดสั่นสะเทือน. วิทยานิพนธ์ปริญญามหาบัณฑิต, มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี, กรุงเทพฯ.

วรรณี เอกศิลป์, สมชาติ โสภณรณฤทธิ์ และอภิชาติ เทอดโยธิน. (2538). การวิเคราะห์การใช้พลังงานในโรงสีข้าวสำหรับระบบการผลิตไฟฟ้าความร้อนร่วมในประเทศไทย.วารสารวิทยาสารเกษตรศาสตร์ สาขาวิทยาศาสตร์, 29(1), 87-99.

สมชาติ โสภณรณฤทธิ์, สมบูรณ์ เวชกามา, สุวัฒน์ ตรูทัศนวินท์ และวุฒิกรณ์ จริยตันติเวทย์. (2545). การออกแบบ ทดสอบ และหาแนวทางที่เหมาะที่สุดสำหรับการอบแห้งข้าวเปลือกโดยเทคนิคการทำไหลบนฐานสั่น. วารสารราชบัณฑิตยสถาน, 27(4): 59-69.

สุชาติ ธนสุขประเสริฐ.(2554). การอบแห้งข้าวเปลือกโดยใช้อากาศร้อนและไอน้ำร้อนยวดยิ่งในเครื่องอบแห้งแบบกระแสชน. วิทยานิพนธ์ปริญญามหาบัณฑิต, มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี, กรุงเทพฯ.

อรรถพล แช่มช้อย, เชษฐา เกินหน้า, ขนิษฐา ทานี่ฮิล และจอมพจน์ เกษมรุ่งชัยกิจ. (2551). ผลของข้าวฮางต่อระบบภูมิคุ้มกันของร่างกาย. ใน รายงานวิจัยโครงการโครงงานอุตสาหกรรมและวิจัยสำหรับนักศึกษาปริญญาตรี ประจำปี 2551. ภาควิชาเทคนิคการแพทย์ คณะเทคนิคการแพทย์ มหาวิทยาลัยเชียงใหม่. เชียงใหม่: มหาวิทยาลัยเชียงใหม่.

อรอนงค์นัยวิกุล. (2547). ข้าว: วิทยาศาสตร์และเทคโนโลยี. กรุงเทพฯ: สำนักพิมพ์มหาวิทยาลัยเกษตรศาสตร์.

American Society of Agricultural Engineers. (1998). ASAE S352.2 APR1988 (R2012): Moisture easurement—Unground Grain and Seeds. USA : n.p..

Bautista, R. C., Siebenmorgen, T. J., & Counce, P. A. (2009). Rice kernel chalkiness and milling quality relationship of selected cultivars. BR Wells Rice Research Studies, 581, 220-2009.

Cheevitsopon, E., & Noomhorm, A. (2015). Effects of superheated steam fluidized bed drying on the quality of parboiled germinated brown rice. Journal of Food Processing and Preservation, 39(4), 349-356.

Jaisut, D., Prachayawarakorn, S., Varanyanond, W., Tungtrakul, P., & Soponronnarit, S. (2008). Effects of drying temperature and tempering time on starch digestibility of brown fragrant rice. Journal of Food Engineering, 86(2), 251-258.

Luh, B.S. (1991). Rice,Volume2: Utilization. New York, USA: Springer.

Sopanronnarit, S., Rordprapat, W., & Wetchacama, S. (1998). Mobile fluidized bed paddy dryer. Drying technology, 16(7), 1501-1513.

Soponronnarit, S., Wetchacama, S., Trutassanawin 1, S., & Jariyatontivait 1, W. (2001). Design, testing, and optimization of vibro-fluidized bed paddy dryer. Drying Technology, 19(8), 1891-1908.

Soponronnarit, S., Nathakaranakule, A., Jirajindalert, A., & Taechapairoj, C. (2006). Parboiling brown rice using super heated steam fluidization technique. Journal of Food Engineering, 75(3), 423-432.

Soponronnarit, S., Prachayawarakorn, S., Rordprapat, W., Nathakaranakule, A., & Tia, W. (2006). A superheated-steam fluidized-bed dryer for parboiled rice: Testing of a pilot-scale and mathematical model development. Drying technology, 24(11), 1457-1467.7.

Swasdisevi, T., Devahastin, S., Thanasookprasert, S., & Soponronnarit, S. (2013). Comparative evaluation of hot-air and superheated-steam impinging stream drying as novel alternatives for paddy drying. Drying Technology, 31(6), 717-725.

Taechapairoj, C., Dhuchakallaya, I., Soponronnarit, S., Wetchacama, S., & Prachayawarakorn, S. (2003). Superheated steam fluidised bed paddy drying. Journal of food Engineering, 58(1), 67-73.

Taechapairoj, C., Prachayawarakorn, S., & Soponronnarit, S. (2004). Characteristics of rice dried in superheated-steam fluidized-bed. Drying Technology, 22(4), 719-743

Wetchacama, S., Soponronnarit, S., & Jariyatontivait, W. (2000). Development of a commercial scale vibro-fluidized bed paddy dryer. Agriculture and Natural Resources, 34(3), 423-430.